1. 发展燃气轮机的意义

燃气轮机被称为制造业“皇冠上的明珠”,它是一种旋转式工作的机械,其燃

料可以是天然气、煤田气、柴油、重油等。燃机是一种清洁、环境友好的能源,应用前景非常广阔。燃机用途广泛,航空发动机主机就是燃气轮机;重型固定式燃气轮机可用于发电;微型小型燃气轮机可用于分布式电源;此外还有其它多种用途。

用重型燃机与汽轮机组成联合循环发电,发电效率高,现代J-系列燃机组成联合循环的发电效率高达61.5%。比燃煤火力发电效率要高很多。

2. 燃气轮机的发展历程

燃气轮机的设计、制造牵涉到多个学科,尤其是现代高(温)等级燃气轮机,技术十分复杂,因此,重型电站燃气轮机在上世纪80年代才得到快速的发展。60~70年代时,燃气轮机透平入口温度还停留在600~800℃的范围,80年代超过了1100℃,至90年代为1350℃,90年代末已提高到1400~1500℃。随着透平入口温度的不断提高,透平排气温度也提高到了500~600℃的范围,这样促使联合循环发电技术得到迅猛发展。联合循环的发电效率也迅速提高。

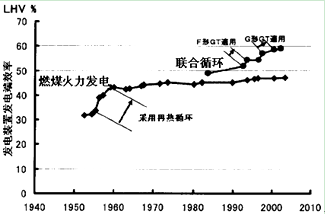

联合循环发电装置和汽轮机装置发电效率的变迁表示在图1。1980年代以后,燃气轮机的高温化加速,这样使热效率迅速提高。大体上,20年间效率绝对值提高10%,年平均效率提高达到0.5%。

图1 发电方式与效率

其效率提高的焦点在于燃气轮机的高温化。由透平入口温度的提高使联合循环效率提高。先前大体20年,燃机透平入口温度的情况是使效率绝对值提高10%,现在透平入口温度1500℃已实用化,20年前,透平入口温度1100℃,差别为400℃,年平均大体上提高入口温度20℃,这就是燃气轮机透平入口温度的开发状况。

3. 东汽燃机发展历程

3.1 建厂初期至20世纪末的情况

上世纪60年代初,东方汽轮机厂原计划是在新都建燃气轮机厂,准备将它建

成为中国最大的燃气轮机制造基地。后根据国家布局调整,1966年改建为汽轮机厂,厂址设在绵竹县汉旺镇。建厂大纲除是我国第三个汽轮机制造基地外,还计划为燃用天然气的燃气轮机研究中心,为此在德阳设置天然气增压站,向工厂输气,供天然气燃气轮机燃烧室试验用气。为配合燃气轮机的发展,工厂设计科(人员主要由哈汽支援)专门设置了燃机室,燃机室中有多个组。为进行汽轮机、燃气轮机的试验研究工厂设置了与设计科对等的产试室,产试室人员主要由上海汽锅所支援,哈汽厂为辅。它也设置了多个组(如压气机组;燃烧组;发散叶片冷却组等),设计、建造了多个试验台,如(透平)叶栅风洞;压气机叶栅风洞(没有建造);燃烧室试验台;喷油嘴试验台;涡轮叶片发散冷却试验台;压气机试验台(没有建造)和燃气轮机整机试验台。需要说明的是,上海汽锅所支援东汽的人员中,有不少是从前苏联、东德和波兰等回国的留学生及清华和西安交大毕业的硕士研究生。

工厂于1966年破土动工,并于1967年开始为青藏铁路设计过8000马力机车燃气轮机,完成了整机试验(后来因铁道部计划变更,没有投用)。

从1967年至以后的十多年期间,产试室的叶片发散冷却试验台的试验研究工作搞得有声有色,取得了一定成果,并在国内外发表了多篇文章。可是因国家燃料政策的调整,工厂燃机终于下马了,设计科燃机室和产试室燃机有关的室组都解散,很多技术人员调离东汽,或调到其它室组,当时总工程师还指责叶片发散冷却组白花了东汽的钱。

3.2 进入21世纪至最近的进展

进入21世纪,国家能源政策发生了重大变化,这就是要大力发展清洁能源。

其中,包括发展以重型燃机-汽机组成的联合循环发电的清洁能源。

国内要发展燃机,只有走引进技术、消化吸收再创新的路子。当时,能生产F-级以上燃机的企业主要有GE、西门子、阿尔斯通和三菱四家。东汽先与GE公司接触谈判,后又与三菱接触谈判,最终选定了从三菱引进技术并合作生产燃机。2003年3月,东汽与三菱签订了引进技术和合作生产F-级燃机的协议。哈汽、上汽分别从GE、西门子引进技术。与此同时,厂内产品开发处重新设置了燃机室,同时又恢复了产试室(此前,于1998年产试室已解散,人员合并到其它室组)的设置(尽管是产品开发处的下属室)。而且,在新形势下,领导开始重视试验设备的建立,产试室先后建成了环形叶栅风洞,多级空气透平试验台,压气机试验台,燃烧室试验台,透平叶片冷却试验台等,并开展了一系列的试验研究工作。

东汽从三菱引进的燃气轮机温度等级为1350℃。燃机简单循环功率270.3MW,联合循环装置总功率371.74MW,装置净效率56.67%。第一台燃机于2005年6月完成厂内试车,同月出厂,运往前湾电厂,并于2008年10月首次点火成功,12月投入商业运行。

3.2.1燃机研发的难点

燃气轮机之所以被称为制造业“皇冠上的明珠”是因为它的研制集中了现代工业最尖端的技术、最先进的工业成果,是当今世界上最复杂的、多学科集成的工程机械系统之一,涉及气动热力学、燃烧学、传热学、结构力学、转子动力学、高温材料、控制理论等众多领域,需要在高温、高压、高转速和高载荷的严酷条件下工作,并满足功率大、重量轻、可靠性高、安全性好、寿命长、能耗低、噪声小、排污少等众多十分苛刻而又互相矛盾的要求。

必须充分认识到,燃气轮机研制的道路上充满了荆棘与困难,最重要的是要坚定自主研发的信心。长久以来,国外对我国采取了封锁先进燃气轮机技术的策略。当前,东汽与三菱合作F级燃气轮机国产化率已高达80%左右,但核心部件仍然依赖进口。2004年,西门子与上海电气组建上海西门子燃气轮机部件有限公司,十年过去了,上海电气并未获得其想要的核心技术。2015年上海电气转而收购意大利安萨尔多公司。用市场换技术的路显然在燃气轮机的研制上没有走通。

简单的按图生产并不能开发出成系列的燃气轮机产品。“造不如买,买不如租”的思路在关乎国家工业核心竞争力的技术上时,也是行不通的。唯有自主研发,掌握核心技术,才能知其然亦知其所以然,从而融会贯通,一通百通地开发出我们自己的燃机系列产品。

燃气轮机是由三大件组成的:压气机、燃烧器和透平。透平带动压气机把空气压缩到一定压力,进入燃烧器,燃烧器中注入燃料燃烧成高温燃气,再进入透平发出功率。这三大件各有特殊问题需要解决。

压气机是压缩气流,压缩气流非常娇气,气流很容易出现脱流和分离(在小流量时会发生喘振现象)。压气机吃掉了透平发出的大部分功率,如果压气机的气动设计不良,燃气轮机循环效率就可能很低甚至发不出有效功率。我国已故叶轮机械三元流鼻祖燃气轮机专家吴仲华教授在清华执教时曾跟他的学生说,他如果没有其它(试验研究)配合要设计一台燃气轮机的话,只能保证这台燃气轮机能转起来,但不能保证能发出有效功率。而这里的关键问题就是压气机的设计,可见压气机的气动设计是有很大难度的。除了对压气机进行一维、二维、准三维和三维CFD分析外,压气机还必须进行大量的气动试验,以验证其气动性能及在一定流量范围内工作的稳定性。

燃烧器要保证稳定燃烧、使燃气达到规定温度,因为燃烧器的工作温度非常高,如旋流器、火焰筒等部件必须进行冷却,以前如F-级冷却介质还是用空气,现在G-级和J-级已用蒸汽冷却。此外,按照环保要求,燃烧器燃烧时还须把氮氧化物NOX及一氧化碳CO限制在一定值以下。除进行必要的设计计算外,也必须进行各种试验。记得在哈汽最初设计3000马力机车用燃机时,与吴仲华齐名的一位燃机专家吴文曾对燃烧器设计者说,燃烧器的研制主要还是要靠试验。

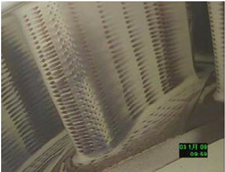

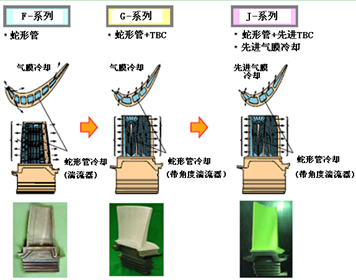

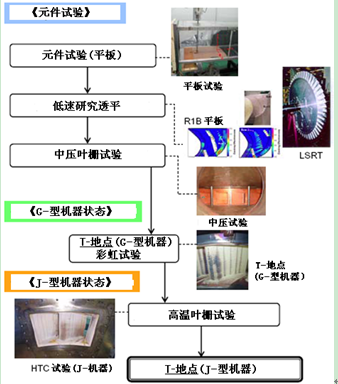

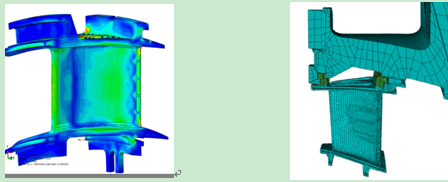

透平叶片设计、研制是燃机设计中最复杂的环节。决定整台燃机效率的主要因素就是进入透平的燃气温度。如东汽最初引进的M701F燃机的透平温度为1350℃。第一级透平叶片在1300℃多的高温,且在接近音速的速度下工作,条件是十分严酷的。钢铁在1000℃高温下即变成赤红,温度再高就要融化,因此,透平叶片必须解决材料、冷却和涂层等问题。要使金属材料的高温强度提高,就要从金属材料的成分改善、改良铸造方式入手。现在透平叶片材料用的是单晶合金(SC)。透平叶片的冷却十分复杂,叶片做成空心的,表面打有很多小孔(见图2),孔的几何形状和布置都要进行深入的计算和试验研究,以达到最佳冷却效果。图3为日本三菱J-系列燃机的透平冷却特点,图4为J系列燃机透平冷却技术的验证过程。

图2 日本某地点501G(1500℃)上验证过的先进形状气膜冷却孔

图3 日本三菱J系列透平冷却特点

图4 J系列燃气轮机透平冷却技术的验证

与固定式燃机类似的航空发动机,即使在工业基础雄厚、科技实力领先的美

国,研发一款先进航空发动机,也需要十几年甚至几十年的时间。与典型的高科技产品航天火箭发动机相比,航空发动机结构更为复杂,部件工作负荷更为严酷,并且要求长寿命,多次重复使用。因此,世界公认航空发动机比航天火箭发动机

技术更复杂,研发难度更大。由此可见,重型高温燃气轮机的研发是非常复杂的,而且它比航空发动机的寿命要求更长。

以上是技术上的难点,此外还有其它方面的难点。

首先,研发燃机需要进行大量的试验研究,有人戏称研发燃机就是“烧钱”的过程,GE公司仅研发重型发电用燃机就花了数以百亿计美元的资金。

而自主研发必然面临时间长、资金大的困难,单单依赖企业自身是无法解决的。

燃机研发的技术难度大,高素质技术人才严重缺乏。

燃气轮机的研发,还需要众多高水平的技术工人来突破实现工艺方面的突破。例如,对于高温部件燃烧室来说,由于其结构复杂,形状特殊,主要依赖于手艺高超的焊接高级技师进行生产。因此培养高级技师也是燃气轮机生产和制造的关键环节。

3.2.2. 对策

前面已经谈到,高等级重型燃机的核心技术国外是不可能给我们的,要研发高等级燃机,我们只能走消化吸收、再自主创新的路子。最好的办法就是自主研发一款中等功率、温度等级不是太高的燃机,进行设计、计算、试验研究、制造和整机试验验证,走完燃机研发的全过程。以此掌握研发燃机的所有技术,并培养人才、取得经验。

在这种思路下,东汽进行了50MW燃机的研发。

3.2.2.1 50MW燃机研发

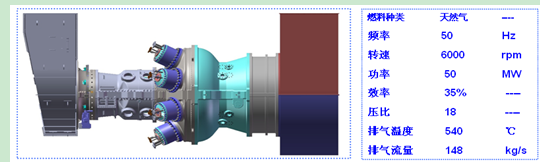

为了完全消化吸收引进技术,东汽目前正在进行50MW燃机的自主研发。50MW燃机外形和参数见图5。

(1) 50MW燃机研发的意义

50MW燃机可用于多种工业用途,它是国内第一次研发的重型燃机,与重型发电用燃机相比,其功率属于中等偏小,参数也不是很高。之所以选择这样的功率、参数是因为燃机研发的难度很高,相对来说,功率不大,参数不是很高,就较容易成功,这样就为今后进行更大功率、更高参数燃机的研发准备了人才并提供了经验和技术。

图5 东汽自主研发的50MW燃机

图6 透平试验叶片温度成像图、叶片计算温度分布图(从左至右)

(2) 50MW燃机研发现状

2009年,东汽启动了5万千瓦重型燃机的研发,2014年3月,东汽牵头成立四川省第一家战略新兴产业联盟———四川省燃气轮机产业联盟,集合各联盟单位力量,加速推进研发进程。经过几年的艰苦努力,2015年,东汽完成了5万千瓦压气机1~8级实验、燃烧室实验和高温合金叶片实验,在设计、实验和制造等环节攻克了一个又一个难题,其中“长寿命高温材料实验室”入选为国家重点实验室,成为该领域唯一国家级重点实验室。

2016年,东汽5万千瓦燃机研发项目持续推进,并取得阶段性成果。完成了1~8级试验压气机试验;1~17级试验压气机制造、总装、系统完成施工和调试,并开始进行试验;燃烧器常压试验完成;进行了高温透平叶片毛坯制造的工艺开发,并成功浇铸4列透平叶片产品件毛坯,实现了小批量生产;启动了天然气增压站建设及燃机整机试车台建设。

2017年1月22日,东汽自主研发的5万千瓦重型燃机1~17级试验压气机满转速试验达到12200转/分,顺利超过了设计目标转速,宣告1~17级压气机首次

试验成功。

今年是5万千瓦燃机研发项目攻坚之年,东汽已经将5万千瓦燃机项目计划考核要求落实到了相关部门的KPI考核指标中,全力推动项目进展。

(3)国际合作——与三菱日立合作升级

2016年6月23日,四川德阳,东方电气与三菱日立电力系统公司,签订M701F5燃机技术转让协议暨M701J燃机技术转让框架协议。

|